优化检测铁轨表面疲劳缺陷

本文致力于:

- 导轨中最常见的是哪种表面缺陷,并可能导致其断裂;

- 哪些检测技术适用于检测该检测技术; 有效性分析;

- 哪种NDT设备可以最准确地检测所描述的轨道缺陷。

介绍

为了保证铁轨的安全开采,在铁轨的破损检测中采用了无损检测方法。 其中的第一件事是超声波轨道测试。 如今,由于一般的交通量增加和高速列车的使用,轨道上的负载不断增加。 由于滚动接触疲劳– RCF,在轨头行驶表面上越来越多地发生铁路损坏。 在轨道服务期间,这些损坏是最危险的,因为这可能会导致横向裂缝的发展并导致轨道断裂。

关于欧洲铁路系统兼容性的实施,铁路基础设施管理者应为每条铁路线路服务制定计划。 该计划还包括对铁路轨道进行超声波测试,以测试和评估由RCF(滚动疲劳)引起的表面缺陷。

有两种主要的RCF类型:“蹲”和“头部检查”-进一步的HC。 就表面铁缺陷的发展和生长机理而言,它们之间存在重大差异。 “深蹲”型缺陷代表了“轮轨”相互作用的复杂过程,并在车轮微滑动期间出现,从而启动了轨头行驶表面的塑性变形机制。 这种类型的缺陷类似于“车轮灼伤”类型的缺陷,但具有其独特的特征:1.与立即出现的“车轮灼伤”相比,“蹲”型缺陷的发展需要几个月的时间。 2.“蹲”型缺陷不是一对,与在相邻导轨上有一对的“车轮烧伤”不同。

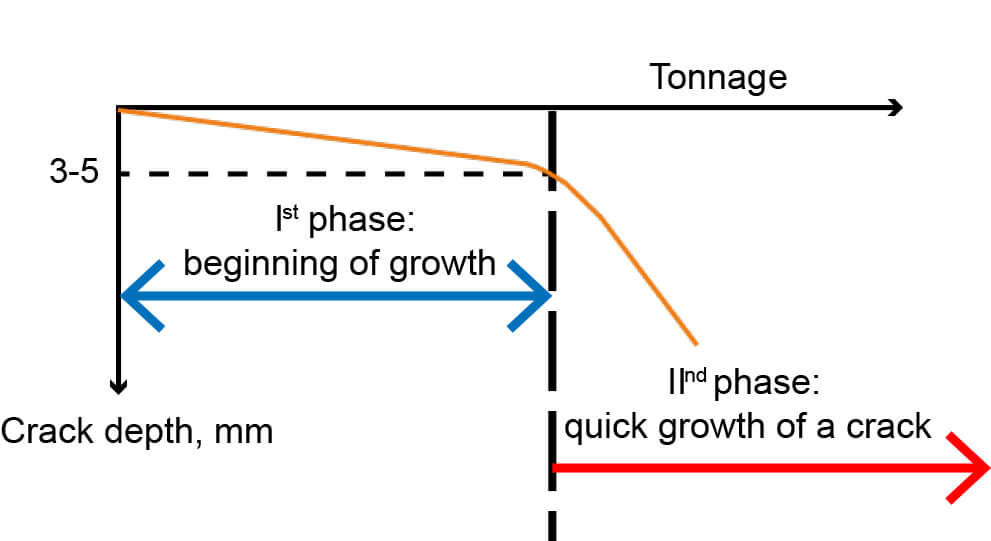

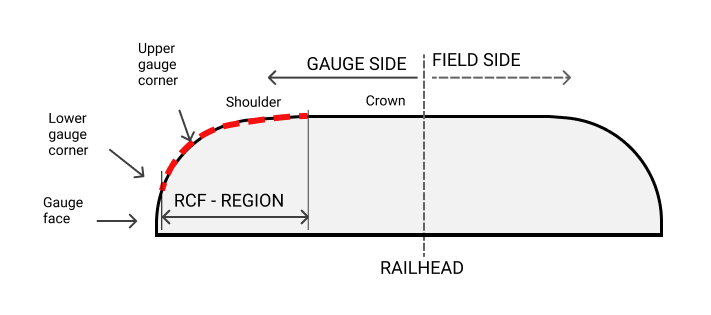

HC缺陷可能在任何轨道段上发生,甚至在焊接接头上也可能发生。 但是,最常见的情况是在外部轨坡度不足的曲线中可以观察到这些。 当水或耦合剂与受损区域接触时,会促进HC的生长。 HC的微裂纹扩展可分为两个阶段:缓慢扩展的主要阶段,即裂纹深度不超过3-5 mm,长度不超过20 mm,快速扩展阶段导致钢轨断裂。 (见图1)。

在UIC 712 R轨道缺陷分类器中,上述缺陷被指定为:«下蹲»(在轨头行驶表面上的裂纹和局部凹陷)–带有代码«227»和«头部检查»的缺陷(单个或一组) 轨距表面上的钢轨上的缺陷(以小的平行裂纹形式出现)–编码为“ 2223”。

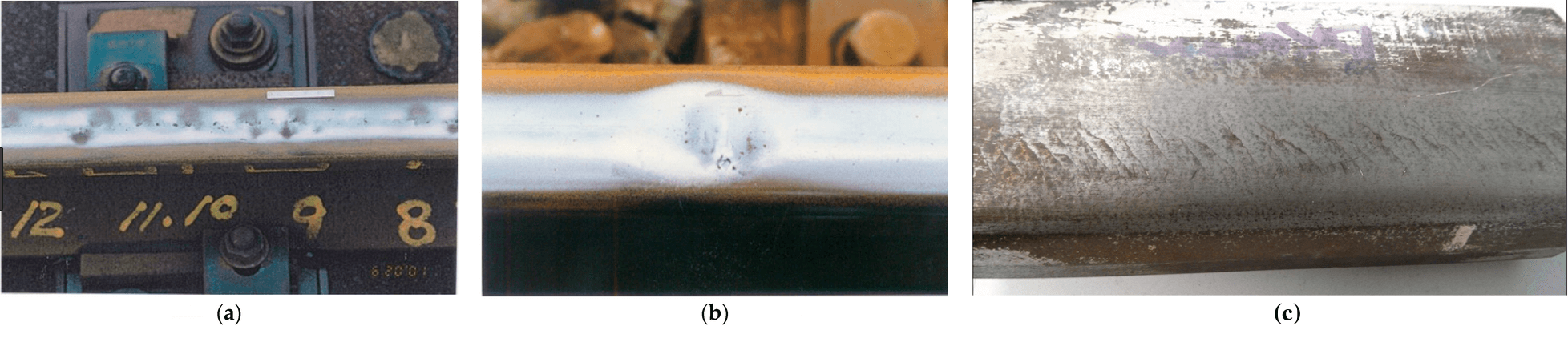

图 2 — 下蹲(a和b)和头部检查(c)类型的缺陷

欧洲铁路上的超声波方法和探测方案,头部检查(HC)型缺陷检测问题

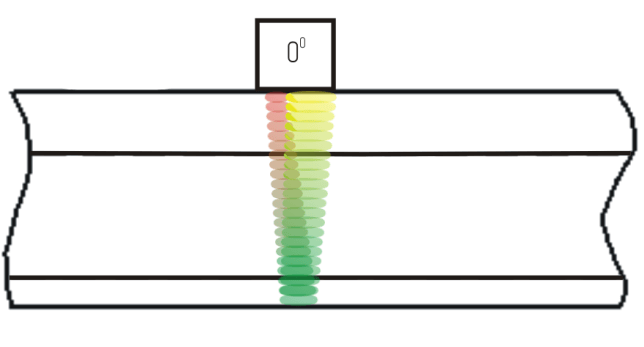

(a)使用2.5 MHz直光束探头的回波和回波阴影测试技术

(b)45度回声技术 向前和向后探查

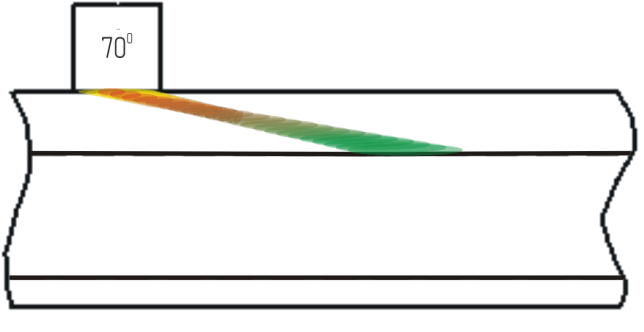

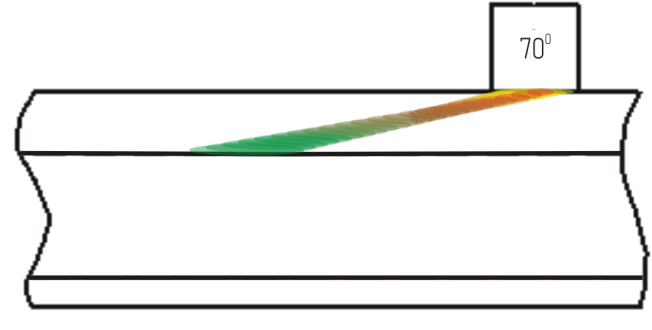

(c)70度的回声技术 向前和向后探查

图 3 — 根据EN 16729-1:2016的探测方案

在欧洲铁路上,铺设在轨道上的高速铁路测试系统(扫描速度从40 km / h以上开始),以及便携式/机械化单轨和双轨检查手推车(扫描速度不超过4 km / h)。 在此类系统中,根据EN 16729-1:2016铁路应用程序,采用了经典的探测方案。 基础设施。 在轨道上进行无损检测。 超声检查和评估原则的要求。

使用以下探头进行测试:1个4МHz0°的双元件换能器,2个2МHz±70°的单元件换能器和2个2 Hz±45°的单元件换能器。 用于扫描的探针放置在导轨头的中央部分。 这种探测方案可通过位于轨道头运行表面中心的代码227(“蹲”)可靠地检测缺陷,并带有0°和70°探头。 关于HC和“下蹲”缺陷类型,它们偏离规范面一侧,只能在其中一个裂纹扩展到铁路中央横截面–i的阶段才能检测到。 e。 当有铁路断裂的威胁时。

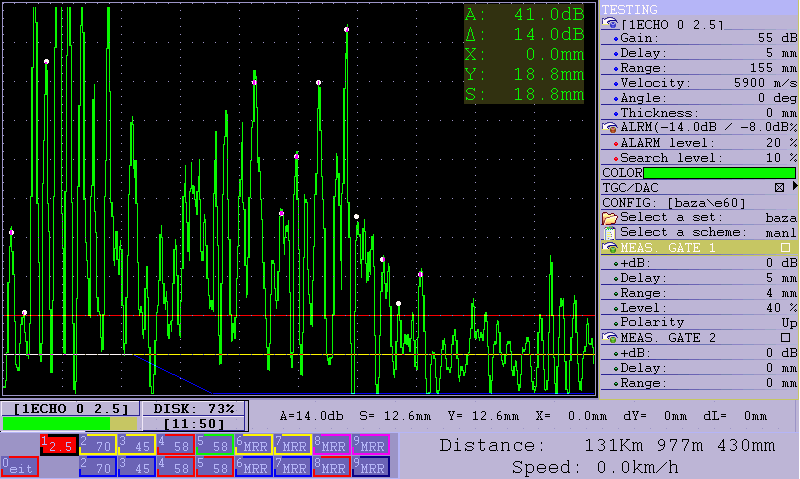

а)А-扫描(探头为0°)

b)B扫描(带0°探头)

图 4 — 下蹲缺陷,B扫描和А扫描

上述轨道探测方案不允许在其早期发展阶段(即,当裂纹在侧面(RCF区域)开始发展时)既不检查头部也不检查横向裂缝的缺陷。

图 5 — HC开发区

UDS2-77-用于检测一条铁路状况的超声波探伤仪

探索更多

HC检测的专用探测方案

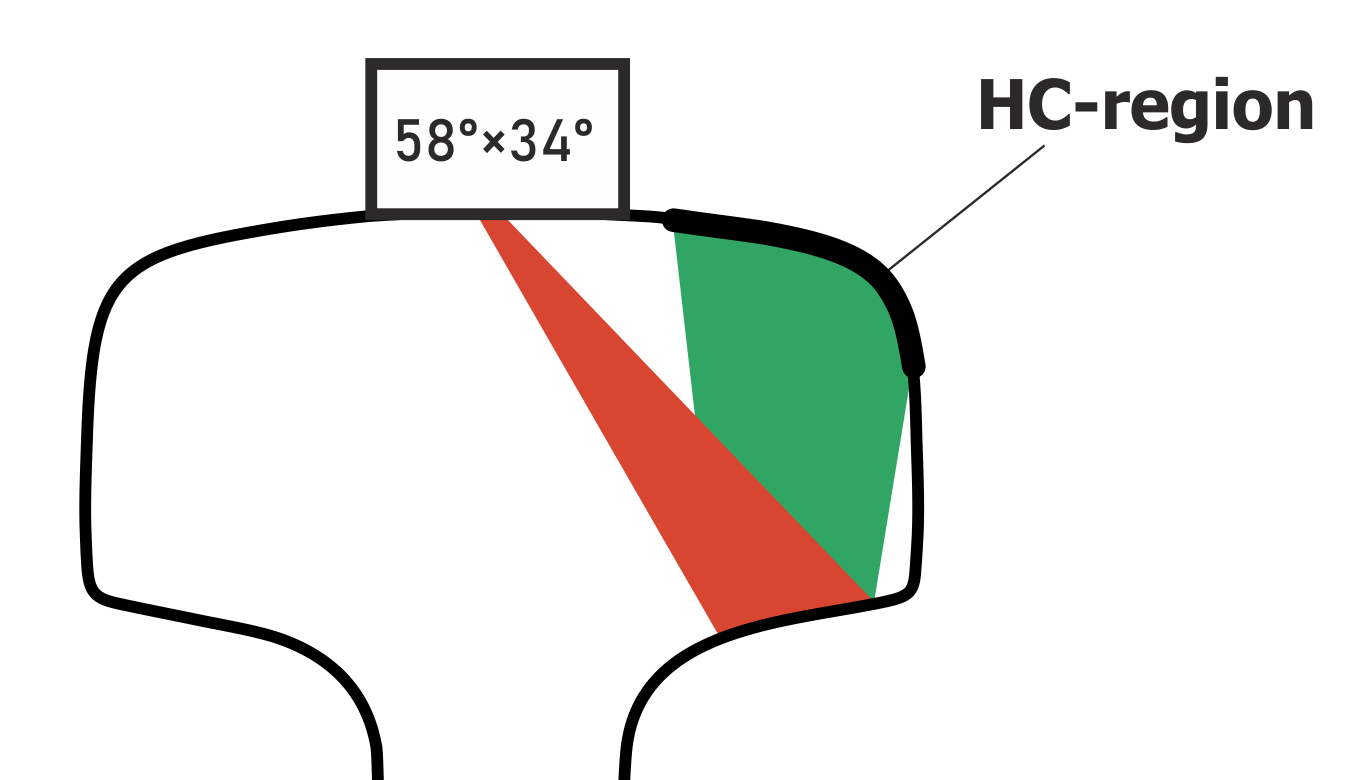

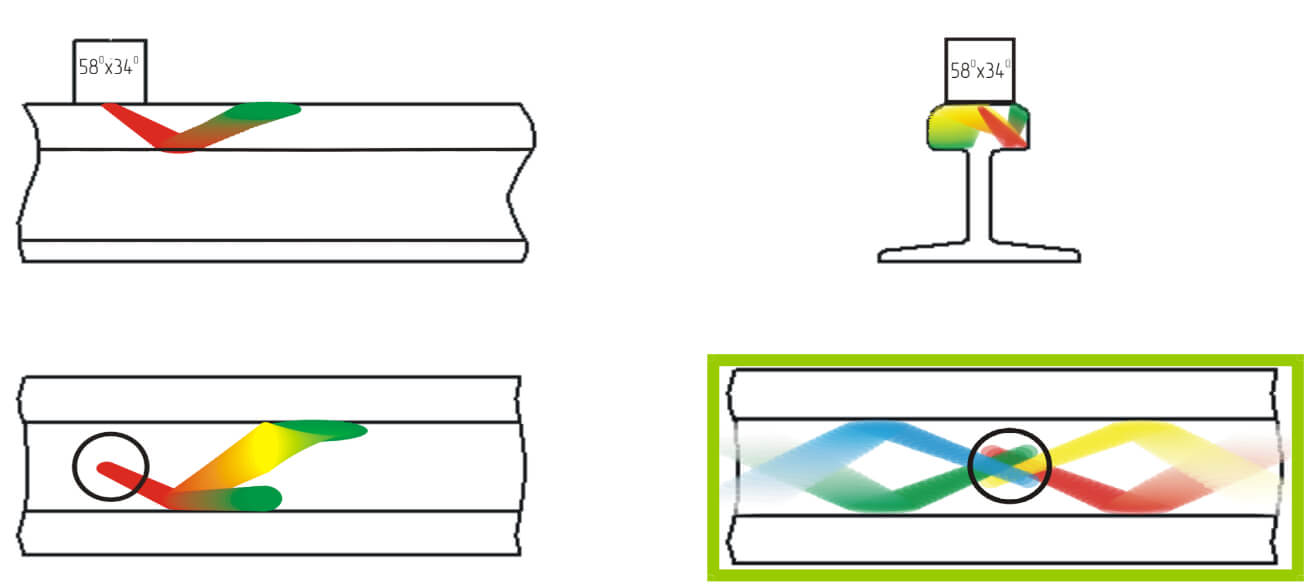

图 6 — HC定位区,测深方案为58°探针角和±34°角向

让我们来探讨一下被2223代码(HC)缺陷损坏的铁路路段的识别问题。 这些缺陷非常严重,因为它们会发展成横向裂纹,进而导致轨道断裂。 最佳的HC HC测试方法,可以在开发的早期阶段检测出钢轨损伤,并提供有关所测长度,深度和钢轨头中裂纹位置的可靠数据。 这种统一的无损检测方法仍然有待发明。 实际上,为了提高早期发现缺陷的可能性,将几种检测方法结合在一起。

如今,对于HC泄漏,建议进行目视检查,将光学系统与照相和摄像机配合使用,对具有特殊探头的超声波进行测试,并进行涡流测试(EC)。

视觉检查通常与图片和视频资料一起进行,并且是一种非常占用资源的方法,此外,它还受到人为因素的影响,导致缺少占单个段的HC或单个HC组。

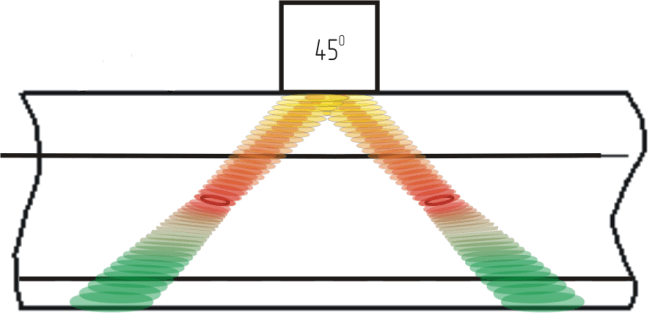

为了解决HC检测问题,我公司应用了一种特殊的探头,其探头角度为58°,相对于导轨纵轴的角度方向为±34°。 这种探头在单轨探伤仪UDS2-77和双轨探伤仪UDS2-73扫描仪中实现。 这样就可以测试轨道头的磁场。 考虑到轨道头的配置,该探测方案也可以用于轨道头顶部半径的测试(RCF-Region,见图5)。

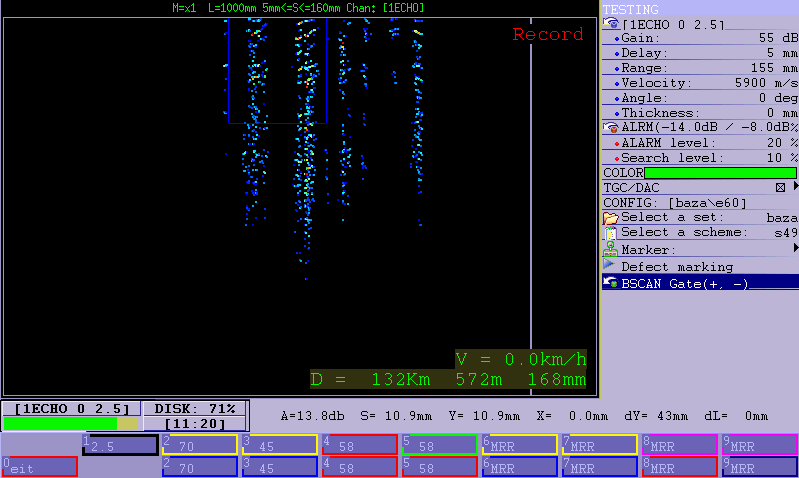

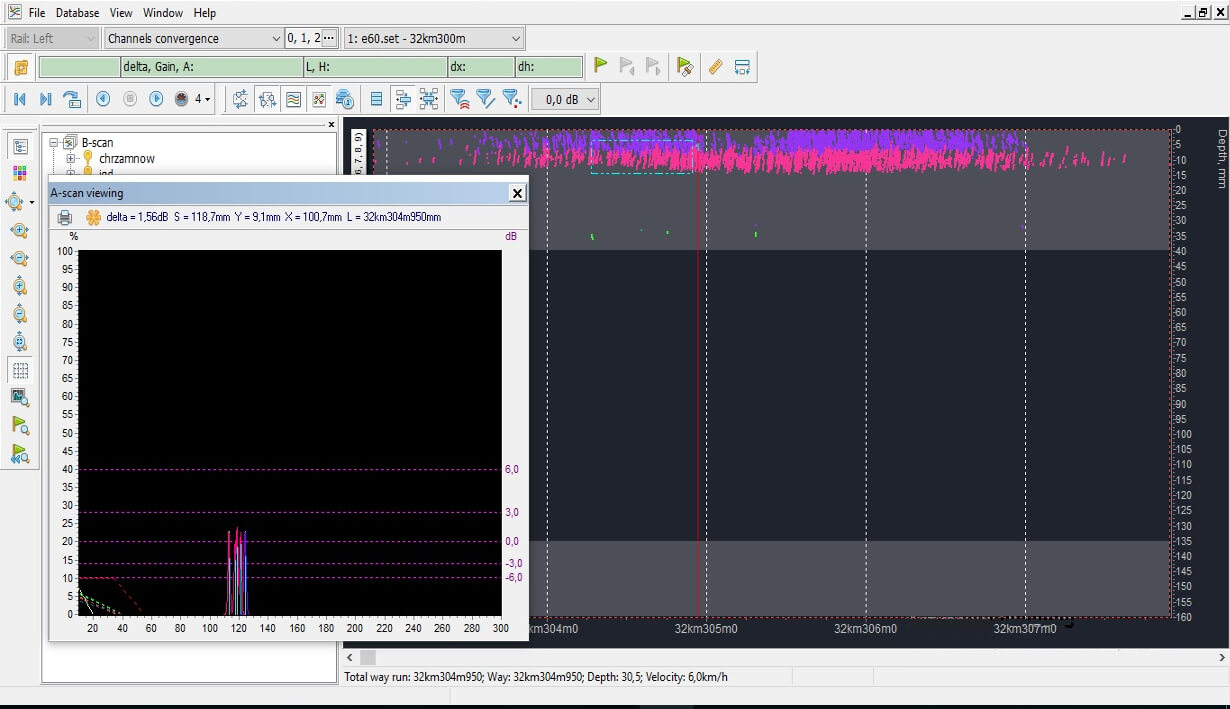

从图6可以看出,声波从轨道圆角的平面反射,并扫描HC主要位于的RCF区域,该区域在声波的发展的早期阶段(<1мм)。 靠近角反射器。 因此,58°×34°探头可以轻松检测HC,并且根据B-Scan数据(参见图7),也可以分析和评估轨道HC损坏的区域长度。

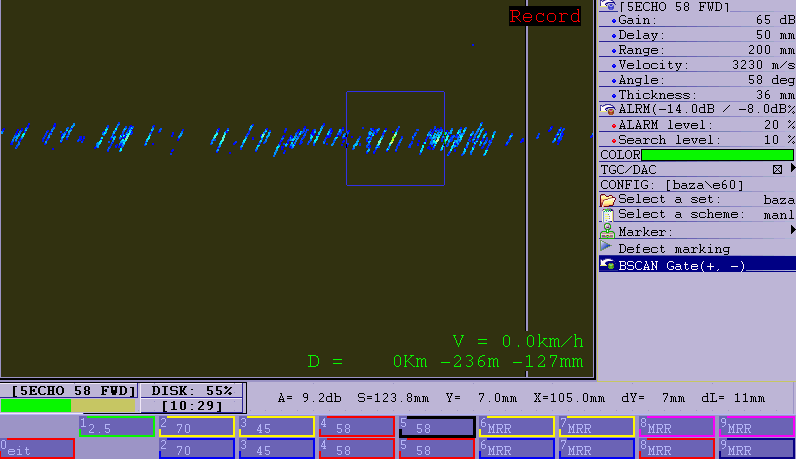

图 7 — B扫描显示“头部检查”类型的缺陷

经过长时间使用上述探头,并考虑到便携式探伤仪的测试技术,并考虑到HC的发展方向(缺陷针对列车的运动),进行了58°×34°探头现代化, 就是说,探针盒的设计方式是将4个压电元件放置在内部,并沿着和抵抗小车的移动(向前和向后)指向轨道头的磁场(请参见图8)。

图 8 — 58°探头和±34°角向的完整测深方案

值得一提的是,只能检测具有58°个探头角度和±34°个角向超声波探头的导轨的“头部检查”区域。 这些裂纹参数的测量,例如深度,长度,只能通过涡流测试方法进行,即使用单轨涡流探伤仪ETS-77。

结论

正如我们在进行完分析后所得出的结论,符合标准EN 16729-1:2016的探空方案在其开发的早期阶段对于Head Checking和RCF-Region检测的裂纹无效。 通过在铁路轨道检查台车UDS2-77(用于一条铁路线)和UDS2-73(用于两条铁路线)中实施的定制测深方案,可以确保在RCF地区可靠地检测HC和裂缝。 只有通过使用涡流单轨探伤仪ETS-77的涡流方法应用,才能对裂纹的深度和长度进行测量。